近年來,隨著輸送機技術的不斷發展,作為輸送設備中最常見的皮帶輸送機也隨著機組容量的增大和機械制造水平的提高,向大功率長距離的方向發展。但由于功率與負荷的不斷增大,輸送機配套使用的減速器的斷軸故障時有發生,成為較為普遍的問題,嚴重影響了生產。

1、斷軸原因

輸送機傳動系統最常見的斷軸故障發生在減速器第一級垂直傘齒輪軸的高速軸上。引起斷軸的原因主要有以下幾個方面。

(1)減速器高速軸設計強度不夠。選用的軸功率比實際軸功率小,造成減速器選型過小。這種情況的斷軸一般發生在軸肩處。由于此處有過渡圓角,極易發生疲勞損壞,如圓角過小會使減速器在較短的時間內斷軸,斷軸后的斷口通常比較平齊。此時應當更換減速器或修改減速器的設計。

(2)高速軸不同心。電機軸與減速器高速軸不同心時,會使減速器輸入軸增加徑向載荷,加大軸上的彎矩,長期運轉會發生斷軸現象。在安裝與維修時,應仔細調整其位置,在減速器找正后,利用適當的加載使之與主軸聯軸節中心完全重合,然后連接聯軸節,保證兩軸同心。但由于聯軸節軸向誤差的存在,往往在連接過程中破壞了原來的安裝精度,使減速器的振擺超差,從而造成高速軸疲勞破壞。聯軸節兩軸不同心時,電機與減速器之間的聯軸節或帶制動輪的聯軸節處會發出異常噪聲,往往也伴有與電機轉動頻率相同的振動。

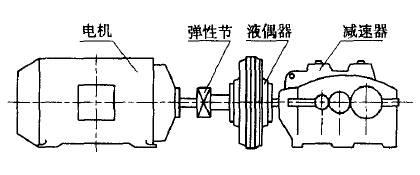

(3)液力偶合器安裝方式不正確。輸送機傳動系統通常采用電機—液力偶合器—減速器連接方式。但液力偶合器安裝方式尤為重要。若傳動鏈中電機、液力偶合器、減速器的安裝方式如圖1所示,減速器容易發生斷軸。

圖1 輸送機液力偶合器安裝示意

采用圖1安裝方式時,液力偶合器自身的重力,以及安裝過程中的偏差而產生的附加徑向力Q比較集中地作用在懸臂較長、直徑較小的減速器軸的危險斷面上。電機的輸出軸雖然較粗, 但其僅承擔了極少的附加徑向力。由于兩者的直徑不同,所能承受的彎曲應力也不同(應力與d3成反比)。如果附加力Q到危險斷面減速器軸的距離比到危險斷面電機軸的距離長,附加徑向作用力分配的不合理,造成高速軸的扭轉應力和附加彎曲應力的累加,其彎扭組合應力超出軸自身設計的安全應力許用范圍,必然造成斷軸。

2、解決方法

輸送機配套減速器一般具有質量小、承載能力高、體積小、驅動裝置占地面積小、效率高、使用壽命長等優點,且現階段設計制造的皮帶輸送機配套減速器基本為硬齒面。對于運行中出現的斷軸現象,根據前述分析,可考慮從以下幾方面加以解決。