皮帶輸送機是連續輸送機的一種,連續輸送機是固定式或移動式輸送機中主要類型之一,其輸送特點是形成裝載點到裝載點之間的連續物料流,靠連續物料流的整體運動來完成物流從裝載點到卸載點的輸送。在工業、農業、交通等各個企業中,連續輸送機是生產過程中組成有節奏的流水作業輸送線不可缺少的組成部分。皮帶輸送機運行可靠,輸送量大,輸送距離長,維護簡便,適應于冶金煤炭,機械電力,輕工,建材,糧食等各個部門。

在當前的工農業生產過程中,皮帶輸送機的用途較為廣泛,托輥是皮帶輸送機上的多用件和易損件。由于一個大型的皮帶輸送機上至少需要托輥上千個,使用數量很大屬于多用件,由于托輥的工作環境差,加之自身在工作時的振動和磨損較為嚴重等屬于易損件。 因此,托輥需要大批量生產,方能滿足生產企業的需要。采用一般方法及工藝加工出來的托輥,由于工藝不合理、夾具設計的不盡合理等,導致了加工出來的托輥質量不高、加工效率低、使用壽命短等。

1、托輥的總體加工工藝分析

為了較好的分析出托輥的加工方案,下面以一種托輥的滾筒加工為例進行說明。滾筒兩端的軸承孔為準89mm,孔內壁的表面粗糙度Ra=6.3μm,而圓柱度和同軸度的要求較高。另外壁厚為5mm,屬于薄壁件,因此,在設計加工方案時應針對機床加工時采取的措施進行全面分析,在加工時必須解決如下幾個問題:

①孔的位置必須正確。避免孔的軸心線與管體的軸心線偏差過大;

②保證孔的圓柱度。如果圓柱度超差過大,軸承裝配就比較困難;

③保證兩端孔的同軸度。如果同軸度超差,裝配后,托輥不能均勻轉動,從而使軸承和皮帶及滾筒的使用壽命降低;

④表面粗糙度必須保證,否則將影響到與軸承襯套的配合,筒壁工作時,受力不均勻,將加快滾筒的損壞;

⑤加工時,夾緊力要適合,方向作用點要得當,而且要求作用均勻。否則容易引起工件變形,這樣加工的廢品率必然升高,造成成本提高,經濟適用性差。

通過以上的分析, 需要我們在設計機床和夾具時,盡可能滿足上述幾個方面的要求。

2、托輥的加工方案的確定

機床上的加工方法是多種多樣的,根據托輥的自身特點和加工要求,顯然只有采用車或鏜兩種方法,常用的加工方案分析如下:

(1)方案1:一端車削

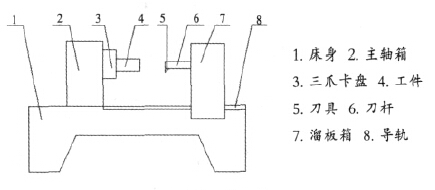

圖1 一端車削

此方法的加工工作原理,如圖1所示。工件4作回轉體運動,刀具5直線進給,加工好一端后再調換方向加工另一端,直至加工完成為止。此方案的優點是結構簡單、緊湊、容易制造,缺點是加工過程中需要裝夾兩次,外圓又是未加工表面,調換位置后可能使工件繞兩個回轉軸線旋轉,不能保證滾筒內外圓的同軸度,并且增加了裝夾時間,生產效率降低。